産業用安全リレーの一般的な障害とトラブルシューティング

よくある障害とトラブルシューティング方法

緊急停止ボタン関連の安全リレー故障

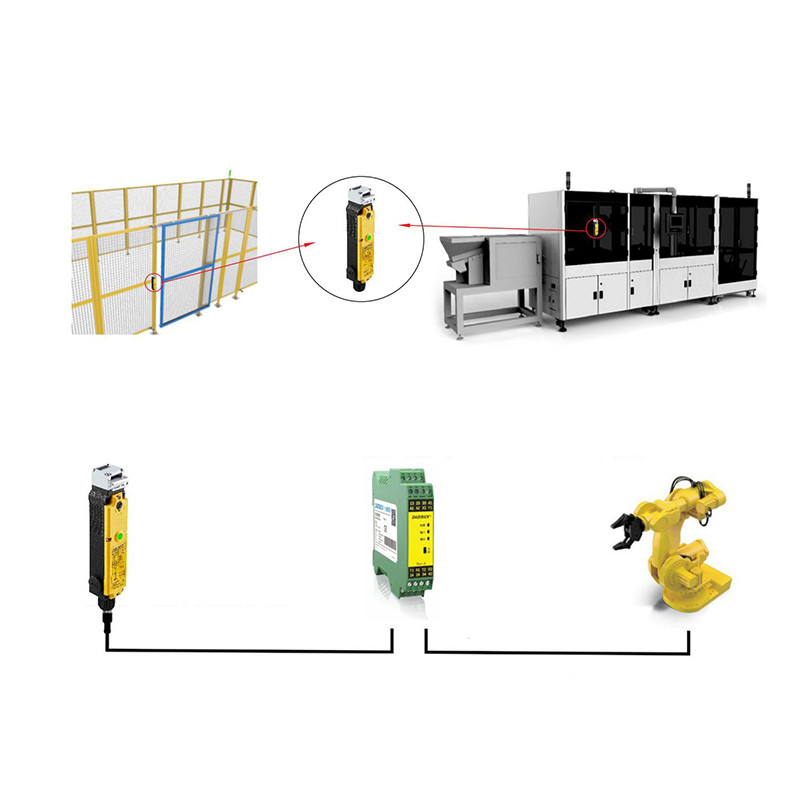

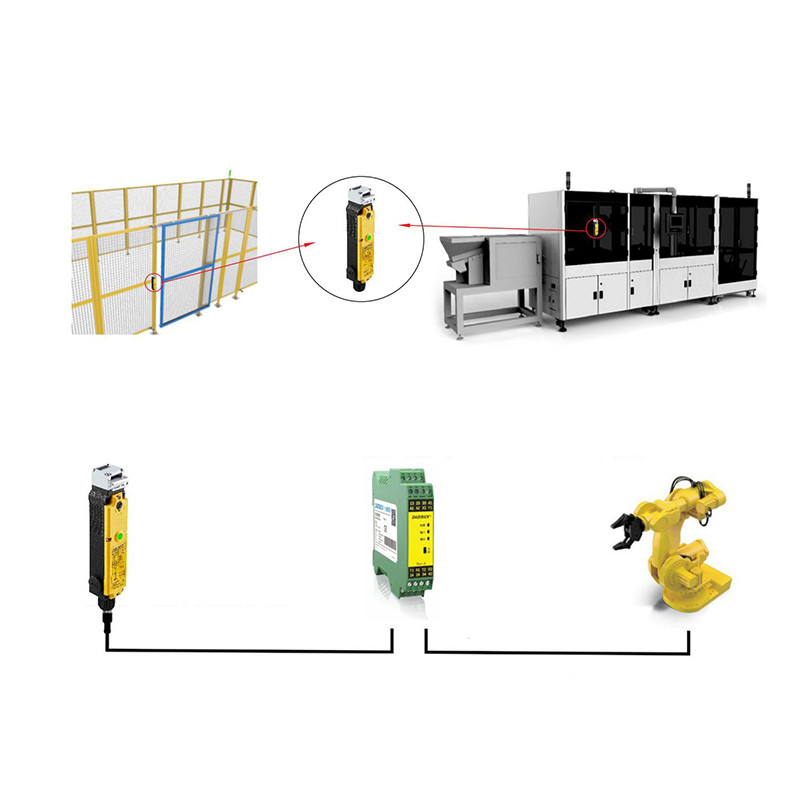

安全ドアスイッチ関連の安全リレー故障

安全光線カーテン関連の安全リレー故障

DADISICKは、常にハイエンドのセキュリティセンサー製品の開発に注力し、技術研究開発と製品革新に注力してきました。当社の製品は、自動化設備、機械製造、自動車製造、電子機器製造などの業界で広く利用されており、産業事故の発生率を低減し、従業員の安全確保に貢献しています。市場のニーズに応える新製品を継続的に投入し、企業の安全生産を支援しています。

*交換サービス:競争の激しい市場において、企業は市場シェアを維持するために製品を継続的に改良する必要があります。当社は安全センサーの交換サービスを提供しています。

*製品ラインの改善・調整:企業が新規市場に参入したり、事業の重点分野を転換したりする際には、製品ラインの見直しが必要になる場合があります。当社は、こうした移行を支援する安全センサー製品と技術サポートを提供しています。

*オートメーション業界機器の動作状態を監視し、機械の動作をすぐに停止または調整して、生産プロセスの安全性を確保します。

*機械製造機械の動作コンポーネントを監視し、潜在的な危険を防ぎ、従業員の安全を守り、生産ラインの円滑な運用を実現します。

*自動車製造の安全性は、車両の組立ラインにおける高リスクのプロセスを監視し、作業者の安全性と生産効率を向上させます。

*化学産業生産環境をリアルタイムで監視し、有毒物質や危険物質の取り扱いの安全性を確保します。

*食品・飲料業界生産ラインの設備の動作を監視し、食品の汚染や廃棄を防止します。

*物流と倉庫AGVナビゲーションと障害物回避に使用され、商品の安全な輸送を保証します。

*木材加工、繊維、製紙、印刷、ゴム、プラスチックなどの業界では、安全センサーがさまざまな生産プロセスを監視し、安全性と効率性を確保するために使用されています。